Wie erreicht man sicher einen leichten Anhänger?

Mit der Verkehrsmanagementabteilung zur Stärkung der Kontrolle des Überlasttransports wird das Fahrzeugleichtgewicht allmählich zu einem Branchentrend, immer mehr Besitzer beim Kauf von Anhängern und deren Teilen neigen eher dazu, diese stabile Leistung zu wählen, aber ihr eigenes Gewicht leichtere Produkte, die auch bis zu einem gewissen Grad zur Förderung der Anhänger, Teilehersteller in der Material-, Prozess-, Struktur-und anderen Aspekten der kontinuierlichen Optimierung und Verbesserung.

Im Allgemeinen möchte der Anhänger ein geringes Gewicht erreichen, die üblichen Wege sind wie folgt:

1, reduzieren Sie die Plattendicke, wählen Sie einen hohen Stahlstandard, eine hohe Festigkeit und eine gute Zähigkeit des Stahls.

2, das Gewicht der Anhängerachse reduzieren, leichte Achse, Scheibenbremse und andere Maßnahmen ergreifen.

3, wählen Sie leichte Träger, wie die Verwendung von speziell geformten Stanzen, reduzieren Sie die Höhe der vertikalen Platte und die Breite der oberen und unteren Flügel.

4, wählen Sie ein leichteres Federungssystem, wie z. B. eine Luftfederung.

5. Die gefederte Hinterachse kann bei Nichtgebrauch angehoben werden.

6, reduzieren Sie das Gewicht von Zubehör wie Stoßstange, Schutzgitter, Reserveradrahmen, Werkzeugkasten, Planenrahmen usw.

7, Zwilling für einen einzelnen Reifen, wie einige Hersteller von großen Einzelreifen, Gewichtsverlust ist auch sehr beträchtlich.

Angemessene Leichtbaukonstruktion oder -verbesserung kann das Gewicht des Anhängers selbst effektiv reduzieren, die Wahlmöglichkeiten des Eigentümers für das Gewicht oder die Art der Güter erhöhen, aber auch den Kraftstoffverbrauch, die Energieeinsparung und den Umweltschutz senken und gleichzeitig die Transporteffizienz verbessern.

Wir sollten jedoch auch sehen, dass Leichtbau zwar ein großer Trend in der Branche ist, aber auf Sicherheit basieren muss. Insbesondere Anhängerfahrzeuge als Hauptkraft des Frachttransports haben höhere Anforderungen an die Tragfähigkeit und Transportsicherheit, daher ist es notwendig, die Realität des Leichtbaus vollständig zu berücksichtigen und den Leichtbau unter der Prämisse der Gewährleistung der Sicherheitsleistung zu verbessern. Geht das reine Streben nach „Leichtgewicht“ auf Kosten der Sicherheit, ist es den Verlust nicht wert.

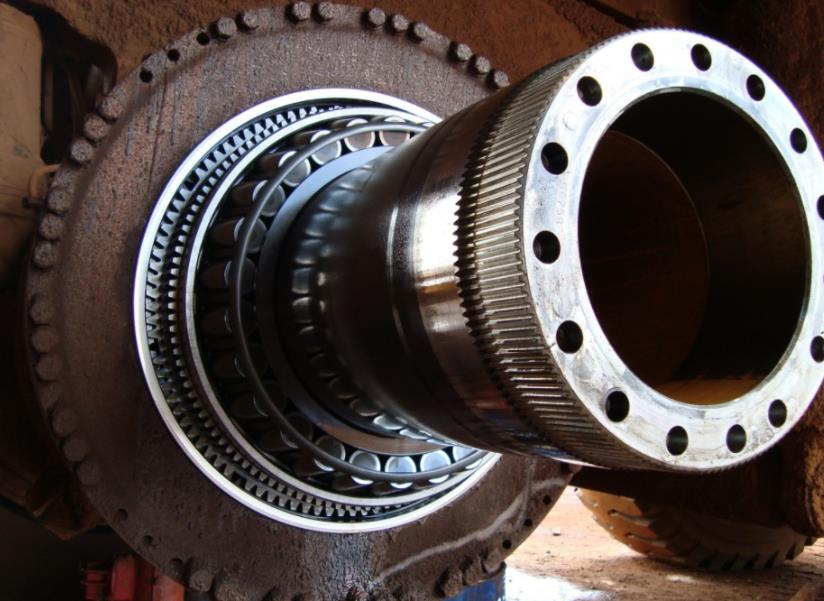

Zum Beispiel die Gewichtsreduzierung der Anhängerachse im obigen Leichtbauansatz. Wie wir alle wissen, ist die Achse die tragende Hauptkomponente des Anhängers. Es ist mit der Karosserie durch die Aufhängung verbunden, um das Gewicht der Karosserie zu tragen und die Last auf jeden Reifen zu verteilen, um den Lauf des Anhängers zu gewährleisten.

Als tragendes Bauteil ist die Realisierung des Leichtbaus nicht einfach durch Veränderung des Materials lösbar, insbesondere unter der Prämisse, dass seine Tragfähigkeit nicht reduziert oder gar gesteigert wird, um eine eigene Gewichtsreduzierung zu erreichen ist keine einfache Sache.

Einige wenig bekannte kleine Hersteller, die in F & E-Kapazität, Produktionstechnologie, Herstellungsprozess und anderen Aspekten keine starke Unterstützung bieten, verwenden einfach umfangreiche, um ein geringes Gewicht zu erreichen, z zum Standard, so dass die Herstellung von Anhängerachsen zwar vom Aussehen her nicht zu erkennen ist, welcher offensichtliche Unterschied auch im Gewichtsvorteil besteht, aber einmal in Gebrauch genommen wird, im Laufe der Zeit, unter der hohen Lagerkraft und den wechselnden Straßenverhältnissen, ist es leicht auftretende Metallermüdung, Verbiegung, Rissbildung oder sogar Torsion, die die Betriebssicherheit ernsthaft gefährdet.

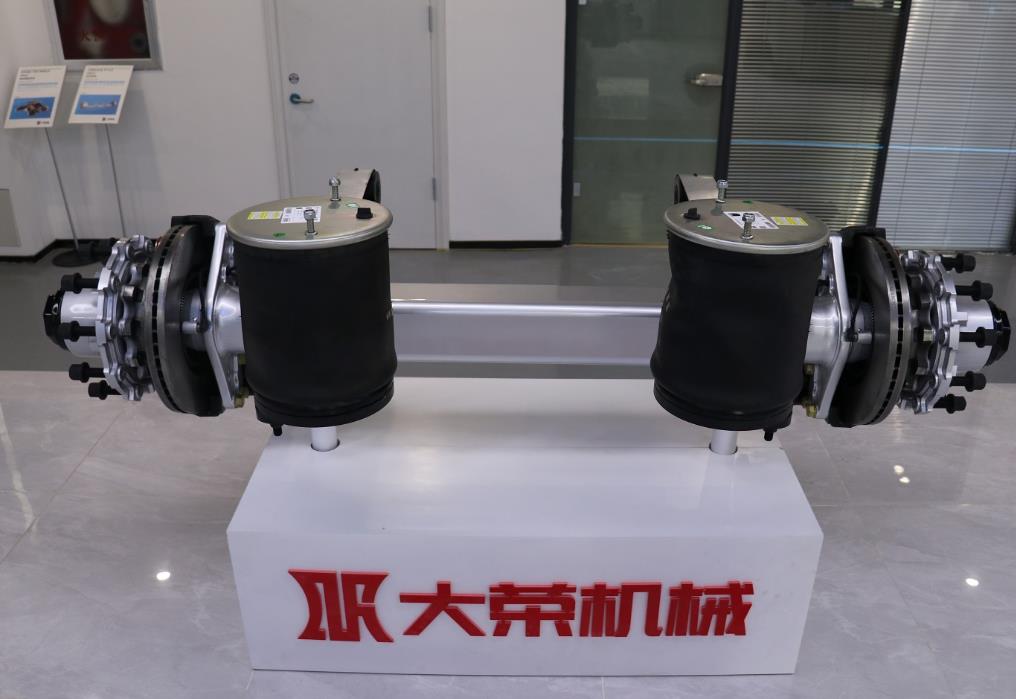

Wenn sich die Besitzer für leichte Produkte entscheiden, sollten sie daher nicht blind den Worten in der Werbung glauben, sondern sich auch umschauen und mehr recherchieren. Nur die Produkte, die den Tests des Marktes und der Benutzer standhalten, können die Sicherheit des Reisens garantieren. Beispielsweise wird für die von der DARO Group hergestellte Leichtbauachse ein hochfestes legiertes nahtloses 20Mn2-Stahlrohr ausgewählt, um Festigkeit, Zähigkeit und geringes Gewicht des Rohmaterials zu gewährleisten. Gleichzeitig ist es mit einteiliger Wärmebehandlungsformtechnologie, integralem Achsgehäuseguss, Pulversprüh- + Elektrophoreseverfahren, Dreilochbohr-Endbearbeitung der Bremsbodenplatte nach dem Schweißen, Wellenkopf-Endbearbeitung, Mittelfrequenz-Induktionsbearbeitung ausgestattet und andere mehr als zehn Prozesse. Unter der Prämisse, die Tragfähigkeit der Achse zu verbessern und die Lebensdauer der Achse zu verlängern, berücksichtigt es das geringe Gewicht und reduziert das Gewicht der Achse um 15% -20% im Vergleich zur herkömmlichen Achse. Die fertigen Produkte wurden getestet, bevor sie das Werk verlassen, um Qualitätsstandards, Stabilität und Zuverlässigkeit zu gewährleisten.