Ein gutes Pferd mit einem guten Sattel, eine Anhängerachse ist nicht so einfach, wie es aussieht

Wie das Sprichwort sagt: Ein gutes Pferd verdient einen guten Sattel, und das gilt auch für Sattelauflieger. Bei Sattelaufliegern ist die Achse ein sehr kritischer Teil im Zusammenhang mit der Lastaufnahme, dem Bremsen und dem Fahren des Fahrzeugs. Welche Art von Achse zu wählen ist, ist entscheidend für die Stabilität, Sicherheit und Wirtschaftlichkeit des Fahrzeugs.

In diesem Artikel werden wir eine detaillierte Analyse der Anhängerhinterachse durchführen, die verschiedenen Komponenten der Achse vorstellen und die Schlüsseltechnologien und -prozesse im Produktionsprozess der Anhängerachse vorstellen.

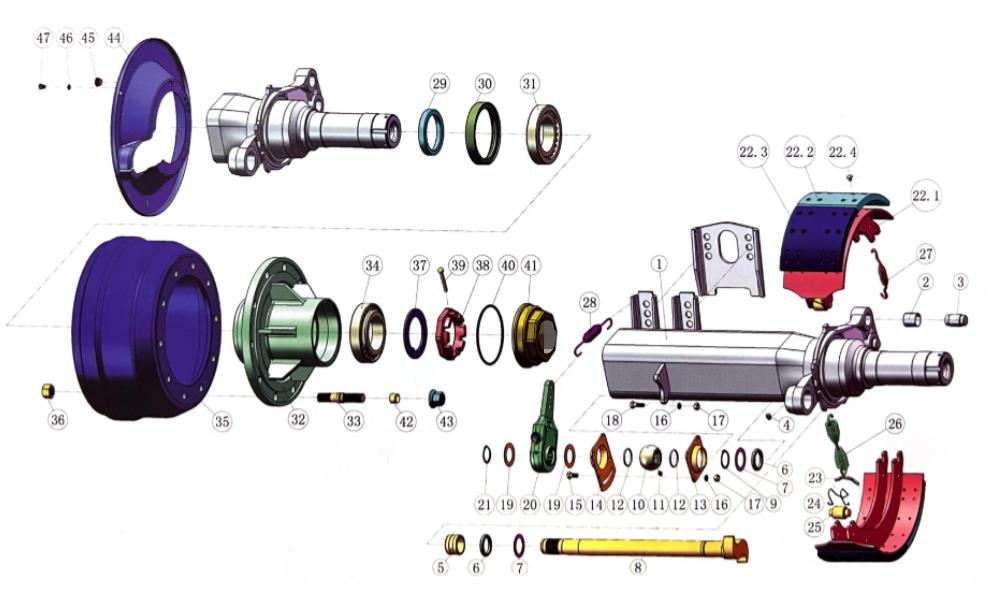

Allgemeines Schema der Achsstruktur des Trommelanhängers

Das Obige ist ein einfaches Strukturdiagramm der gewöhnlichen Trommelachse, aus dem wir die Hauptkomponenten der Achse und ihre Positionen deutlich erkennen können. Im Allgemeinen besteht die Hinterachse des Anhängers hauptsächlich aus dem Wellenkörper, der Nockenwellenbaugruppe, der Bremsbaugruppe, der Wellenendbaugruppe und dem Splint, dem Einstellarm, verschiedenen Unterlegscheiben, Muttern und Schrauben.

1. Gesamter Axialkörper

Es umfasst hauptsächlich Achskörper, Bremsbodenplatte, sphärischen Lagersitz, Luftkammersitz usw., der sich in der Mittelposition der Achse befindet und die beiden Seiten des Radendes verbindet und zu einer halbfertigen Achse gehört.

Der Achskörper, also die Brückenstange, wie die Besitzer oft sagen, verbindet die Räder durch die Radendbaugruppe an beiden Enden und den Rahmen durch das Aufhängungssystem in der Mitte. Die Oberseite des Rahmens ist die Hauptposition der Ladung. Daher bestimmt die Stärke der Schwerlastleistung der Achse direkt die Tragfähigkeit des Sattelaufliegers und ist auch ein wichtiger Leistungsparameter für den Eigentümer bei der Auswahl des Achsprodukts.

2, Nockenwellenbaugruppe

Es umfasst hauptsächlich Nockenwelle, Nockenwellenkopfscheibe, Nockenwellenbuchse, Nockenwellenskelett-Öldichtung, Nockenwellenscheibe, Nockenwellen-Sicherungsring, sphärische Lagerschraube und -mutter, sphärisches Lager, Ölbecherdeckel usw.

3. Bremsenbaugruppe

Es umfasst hauptsächlich Bremsbackenrolle, Bremsbacken-Rückholfeder, Bremsbacken-Zugfeder, Bremsbackenhalterung, Federbefestigungsstift, Bremsbacke, Bremsreibungsplatte und so weiter.

Für die Trommelachse ist die Bremsbacke das Hauptreibungselement. Sie muss nicht nur über die erforderliche Festigkeit und Steifigkeit verfügen, sondern auch einen möglichst hohen und stabilen Reibungskoeffizienten sowie eine entsprechende Verschleißfestigkeit, Hitzebeständigkeit und Hitze aufweisen Verlustleistung und Wärmekapazität.

4. Radendmontage

Es umfasst hauptsächlich Nabenkappe, Nabenkappenscheibe, Lager, Nabenschraube und -mutter, Nabe, Bremstrommel, Nabenöldichtung, Staubkappe, Fett und so weiter.

Die Radendbaugruppe ist der Hauptteil der Anhängerachse , der regelmäßig gewartet und gewartet werden muss. Im Allgemeinen ist alle 50.000 Kilometer des Anhängers eine Wartung der Nabenlager erforderlich, um sicherzustellen, dass die Lager, Naben usw. , Aufrechterhaltung einer guten Leistungsabgabe, wartungsfreier Achswartungszyklus kann 30 W oder 50 W Kilometer erreichen.

Obwohl die Hinterachse des Sattelanhängers einfach aussieht, ist die Anzahl der Teile relativ groß und die Zusammensetzung relativ komplex, und das Problem eines der Teile, wie z. B. unqualifizierte Qualität oder nicht standardmäßige Installation, kann ein Problem darstellen Dies wirkt sich direkt auf die Gesamtleistung der Achse aus und kann sogar zu schweren Unfällen wie Achsenbruch, Achskopfbrand, herausfliegenden Reifen, Bremsversagen und Hinlegen des Fahrzeugs führen.

Über welche Schlüsseltechnologien oder Prozesse muss eine qualifizierte Anhängerachsenfabrik verfügen, um die Leistung und Qualität der Achse vollständig zu gewährleisten? Nehmen Sie als nächstes die DARO-Anhängerachse als Beispiel, um Ihnen eine kurze Einführung zu geben.

1, „einteiliges“ Wärmebehandlungsformteil

Wärmebehandlung und Umformprozess sind im Allgemeinen untrennbar miteinander verbunden. Das von der DARO-Anhängerachse ausgewählte Rohmaterial ist ein hochfestes legiertes nahtloses Stahlrohr mit 20 Mn2. Durch die „einteilige“ Wärmebehandlung wird das Rohmaterial auf eine bestimmte Temperatur erhitzt und für eine bestimmte Zeit gehalten, wodurch die Härte verringert und die Plastizität des Rohmaterials verbessert wird. Anschließend werden durch den Formprozess der Schachtträger und der Schachtkopf direkt aus einem kompletten Stahlrohr hergestellt und anschließend mit der ausgewählten Geschwindigkeit und Methode abgekühlt. Um die erforderliche Mikrostruktur und die erforderlichen mechanischen Eigenschaften zu erhalten.

Anders als beim herkömmlichen „dreiteiligen“ Wellenkörper sind der Wellenträger und der Wellenkopf der „einteiligen“ wärmebehandelten Achse auf natürliche Weise integriert, ohne zusätzliches manuelles Schweißen, wodurch Schweißverformungen vollständig vermieden werden können und die Genauigkeit und Parameter sichergestellt werden des Wellenkörpers, reduzieren das Gewicht des Wellenkörpers, erhöhen die Verbindungsfestigkeit von Wellenkopf und Wellenträger und lösen die Verformungs- und Biegeprobleme der Achse bei hochfestem Transport.

2, Schaftkopfverstärkung und Schleifen

Wenn die Wärmebehandlung die „Gesundheit“ der Achse ist, um eine interne stabile Leistung zu erzielen, ist das Präzisionsschleifen wie eine Änderung des Aussehens, um eine externe Verarbeitungsgenauigkeit zu erhalten.

Wir alle wissen, dass das Fundament gut gelegt werden muss, wenn ein hohes Gebäude stabil und hoch gebaut werden soll. Das Schleifen des Wellenkopfes ist wie das Legen des Grundsteins, egal ob es sich um Bohren, Bohren, Fräsen von Keilnuten und andere Prozesse handelt. Es werden nur die Bearbeitungsparameter, Größe, Genauigkeit usw. beherrscht und die anschließende Installation von Lagern am Wellenkopf, der Radnabe und der Bremse durchgeführt Trommel kann eine stabile Leistung spielen.

Neben der Genauigkeit ist auch die Festigkeit des Schaftkopfes entscheidend. Die DARO-Anhängerachse hat speziell den Wellenkopf-Zwischenfrequenzverstärkungsprozess speziell für den Lagerverbindungsteil des Verstärkungsprozesses hinzugefügt, um die Gebrauchsfestigkeit weiter zu verbessern, um sicherzustellen, dass die Leistungsabgabe bei Hochfrequenzgeschwindigkeit stabiler ist und die Lebensdauer verlängert wird der Anhängerachse.

3, Fließband mit hohem Standard

Die Montage ist der umständlichste Prozess in der Achsenproduktionslinie, der Dutzende von Teilen umfasst, Hunderte davon, und jedes einzelne davon, das den festgelegten Installationsstandards nicht entspricht, hat einen unermesslichen Einfluss auf die Leistung der Achse.

Um die Qualität des Endprodukts sicherzustellen, werden ausgewählte Bremstrommeln, Naben, Lager und andere Schlüsselkomponenten der DARO-Anhängerachsbaugruppe von inländischen Herstellern geliefert und durch mehrere Qualitätstests ist die Leistungsabgabe stabiler. Die Montagelinie verfügt über einen hohen Automatisierungsgrad, 100 % Online-Überwachung, alle Montageparameter und Teile sind rückverfolgbar, stabile und zuverlässige Qualität und zeichnet sich durch lange Lebensdauer, langen Wartungszyklus und bequeme Wartung aus.

Derzeit ist die automatische Montagelinie für Anhängerachsen von DARO vollständig verlegt, der Grad der Intelligenz wird weiter verbessert, die Montageeffizienz verbessert, aber auch die Montagequalität und -genauigkeit wird begleitet.

4. Qualitätstest des fertigen Produkts

Die Qualitätsprüfung des fertigen Produkts ist der letzte Schritt bei der Produktion von Anhängerachsen und außerdem ein entscheidender Schritt zur Überprüfung der Genauigkeit und Zuverlässigkeit des Produkts. Die DARO-Anhängerachsenbaugruppe hat nach Abschluss des Chargen-Probenahmetests nur den Ermüdungsprüfstand, die Salzsprühtestmaschine, die Wellenmagnetpartikel-Erkennungsmaschine und andere Qualitätsprüfungsprozesse erfolgreich bestanden und kann das Lager betreten und auf die anschließende Lieferung warten.

Natürlich sind neben dem technischen und technologischen Niveau auch die Stärke einer Anhängerachsenfabrik, Forschungs- und Entwicklungskapazitäten, maßgeschneiderte Produktionskapazitäten, Qualitätssicherungsfähigkeiten und sogar hervorragend ausgebildetes Werkstattpersonal unverzichtbar. Wenn der Benutzer die Achsenfabrik inspiziert, kann er ihr mehr Aufmerksamkeit schenken.