Wie stellt man eine Anhängerachse her? DARO führt Sie in die Achslinie

Was die Hinterachse des Anhängers betrifft, denken viele Besitzer, dass sie eine einfache Struktur und einen geringen technischen Inhalt hat, aber das ist nicht der Fall. Obwohl die Konstruktionskomplexität der Hinterachse des Anhängers als angetriebene Brücke nicht so gut ist wie die der Antriebsachse, trägt sie die Lager-, Brems-, Fahr- und andere Leistung des Fahrzeugs, die in direktem Zusammenhang mit der Fahrsicherheit steht.

Es ist sehr einfach, eine Anhänger-Hinterachse herzustellen, aber es ist nicht einfach, eine Anhänger-Hinterachse mit guter Leistung herzustellen. Abgesehen vom Entwurf der Front-End-Zeichnung sowie den Qualitätsprüfungsschritten wie Rohmaterialtests, Festigkeits-/Genauigkeitstests, Ermüdungstests, Schlagtests und Salzsprühtests im Produktionsprozess ist es notwendig, mehr als zu durchlaufen ein Dutzend Produktionsprozesse.

Als nächstes führt Sie DARO Trailer Axle in die Produktionswerkstatt für Anhängerachsen, um zu sehen, wie die Hinterachse des Anhängers vom Rohmaterial bis zum fertigen Produkt verarbeitet wird.

Rohmaterialschneiden

Das von der DARO-Anhängerachse ausgewählte Rohmaterial ist ein hochfestes legiertes nahtloses Stahlrohr mit 20 Mn2, und die Wandstärke variiert je nach Art der Anhängerachse zwischen 9 mm und 22 mm. Beim Rohmaterialschneiden wird das Rohmaterial auf eine Länge geschnitten, die gemäß den Anforderungen der Zeichnung leicht zu verarbeiten ist.

Heißes Schleuderwalzen

Beim Warmwalzen gibt es hauptsächlich zwei Aufgaben: Zum einen geht es um das Erscheinungsbild, die anfängliche Bearbeitung des Prototyps des Wellenkopfes, die eine gewisse Grundlage für eine Reihe nachfolgender Schrupp- und Endbearbeitungsvorgänge bietet; Der zweite ist der interne Aspekt, die mechanischen Eigenschaften des Stahlrohrs zu verbessern und die schlechte Qualität der Stahlmetallurgie, die sich auf die Strukturmechanik des Endprodukts auswirkt, vollständig zu vermeiden.

Wenn die Qualität der Rohstoffmetallurgie schlecht ist, gibt es eine große Anzahl nichtmetallischer Verunreinigungen. Wenn diese in kontinuierlicher Form, in Aggregaten, in Netzwerken oder in Reihen vorliegen, kann es leicht zu einer kontinuierlichen Fragmentierung des lokalen Matrixmetalls, zur Plastizität usw. kommen Die Festigkeit nimmt ab und bei der anschließenden Verarbeitung kommt es leicht zur Bildung mikroskopischer Risse oder innerer spitzer Winkel, was letztendlich zu Spannungskonzentrationen und Ermüdungsversagen führt.

Durch Warmwalzen kann das nadelförmige voreutektoide Ferrit im Inneren des Rohmaterialkorns zerkleinert werden, was die Weichler-Struktur erheblich verbessern, den Formwiderstand und den Verformungsenergieverbrauch des Rohmaterials verringern, Gussfehler reduzieren oder beseitigen und eine solide Grundlage für schaffen kann die Steifigkeit der fertigen Produkte.

Kaltpressformel

Der Kaltpress-Vierkant ist ein wichtiger Schritt bei der Herstellung von Vierkantschaftrohren, mit denen runde Schaftrohre in eine quadratische Form gebracht werden können.

Da die Faserrichtung des nahtlosen Stahlrohrs axial ist, wählt DARO eine hydraulische Langsamformvorrichtung, um Risse in den Ecken des Rohmaterials während des Pressvorgangs zu verhindern und die Presskraft so weit wie möglich zu reduzieren Um die Stabilität der Formung zu gewährleisten, wird die Dicke des Rohmaterials mit mehreren Gruppen von Druckrollen integriert.

löschen

Das Abschrecken ist ein üblicher Prozess in der Stahlverarbeitung. Automatische Abschreckmaschine DARO, reduziert manuelle Eingriffe erheblich und erhöht die Betriebsgenauigkeit.

Während des Abschreckprozesses steigt der Austenitgehalt im Stahl allmählich an, und dann wird Austenit durch Wasserkühlung in Martensit umgewandelt, das Produkt, das der Abschreckprozess aufgrund seines hohen Kohlenstoffgehalts erhalten möchte Es ist von Natur aus hart und spielt eine entscheidende Rolle bei der Verbesserung der Steifigkeit und Festigkeit der Achse.

Thermisches Tempern

Anlassen und Abschrecken sind untrennbar miteinander verbunden. Wir haben gerade erwähnt, dass Martensit nach dem Abschrecken erhalten werden kann, die Stabilität des gerade umgewandelten Martensits jedoch relativ gering ist und ein Teil des Austenits zurückbleibt, und sobald die entsprechenden Bedingungen erfüllt sind, findet die Umwandlung statt , was zu einer Verformung der Achse führt.

Darüber hinaus gibt es nach dem Abschrecken im Allgemeinen eine große thermische Restspannung und organisatorische Spannung im Inneren der Achse, die sich oft gerne in den Ecken oder einigen Löchern verteilt und, wenn sie nicht rechtzeitig beseitigt wird, auch leicht dazu führen kann Verformung oder Rissbildung der Achse.

Zu diesem Zeitpunkt sollte die Wärmekonservierung und das Tempern rechtzeitig durchgeführt werden. Durch den Wärmekonservierungs- und Anlassprozess der DARO-Anhängerachse können die inneren Abschreckspannungen vollständig reduziert oder beseitigt und die Duktilität und Zähigkeit der Welle verbessert werden.

Kugelstrahlen und Sandstrahlen

Der Sandstrahlprozess hat im Wesentlichen drei Aufgaben, eine der offensichtlichsten ist die der Oberflächenreinigung. Nach der vorherigen Wärmebehandlung bleiben auf der Achsenoberfläche einige Metallgrate oder Oxidschichten zurück Achsfinish;

Zweitens kann das Sandstrahlen die physikalischen und mechanischen Eigenschaften der Achse verändern. Das Prinzip der Sandstrahlmaschine besteht darin, einen kleinen Sandpartikel mit hoher Geschwindigkeit zu sprühen, um einen Schlag- und Schneideffekt auf der Achsoberfläche zu erzielen, die Härte der Achsoberfläche zu erhöhen, die Verschleißfestigkeit und Ermüdungsfestigkeit zu verbessern.

Darüber hinaus kann durch das Sandstrahlen auch der Grundstein für den anschließenden Lackierprozess gelegt werden. Nach dem Sandstrahlen gibt es einige konkave Punkte auf der Oberfläche der Achse, nachdem der Sand aufgetroffen ist. Wenn die anschließende Grundierung oder Deckfarbe aufgesprüht wird, kann die Haftung verbessert werden, der Lack fällt nicht leicht ab und die Rostschutzfähigkeit der Achse kann verbessert werden.

Richten

Die Aufgabe des Richtens besteht darin, alle Arten von Biegungen zu korrigieren, die durch die Herstellung und Verarbeitung der Achse verursacht werden, insbesondere im Prozess der Warmvergütung. Obwohl die Festigkeit verbessert wird, kann das subtile Biegephänomen der Achse nicht vollständig vermieden werden mit bloßem Auge nicht zu erkennen.

Wenn nicht durch den Richtprozess, um seine Verformung wiederherzustellen, um die Wahrheit zu sagen, ist das Aussehen nicht sichtbar, aber im Gebrauch wird der Wellenträger oder die Wellenendteile bei der Verwendung der Spannungsverteilung beeinflusst, Licht erzeugt Karosserievibrationen, Fahrinstabilität, schwer führt zu Achsrissen oder direkt gebrochener Welle, was die Fahrsicherheit beeinträchtigt.

Die DARO-Anhängerachse nutzt eine automatische Mehrpunkt-Richtmaschine, die verschiedene Biegephänomene, die bei der Bearbeitung oder Wärmebehandlung der Achse auftreten, automatisch korrigieren kann und so die Grundlage für die Bearbeitungsgenauigkeit des Endprodukts bildet.

Grundierung sprühen

Die Hauptfunktion der Grundierung besteht darin, Rost zu verhindern. Wie wir alle wissen, ist die Anhängerachse auf dem Fahrgestell montiert, und Sand, Staub, Regen und sogar das Salz, das zum Schmelzen des Schnees auf der Straße verwendet wird, zersetzen die Lackschicht der Anhängerachse.

Sprühen Sie eine Schicht Grundierung auf, die eine isolierende, feuchtigkeitsbeständige, antioxidative und korrosionshemmende Funktion bietet, aber auch eine gute Grundlage für die Deckfarbe bilden kann.

CNC-Bearbeitung

Die CNC-Werkzeugmaschinenbearbeitung dient hauptsächlich der Wellenkopfposition und bietet die Installationsbasis für die Radnabe, Lager, Bremstrommeln und andere Teile, die auf dem nachfolgenden Wellenkopf installiert werden, was dem Vorhandensein des Fundaments eines Hochhauses gleichkommt. Aufstiegsgebäude.

Je höher die Bearbeitungsgenauigkeit ist, desto mehr kann sie die spätere Montagegenauigkeit schützen, unnötige Reibungsverluste von Radlagerteilen vermeiden, die Betriebssicherheit des Radlagersystems verbessern und desto länger ist der Wartungszyklus.

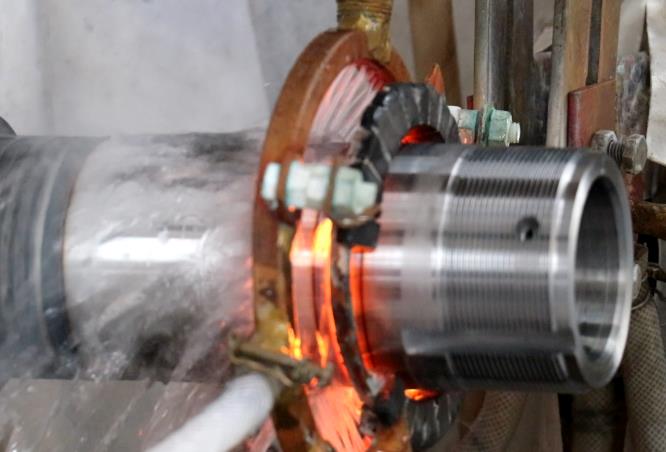

Mittelfrequenz-Induktionsbearbeitung

Die Mittelfrequenz-Induktionsbehandlung ist ein Verstärkungsverfahren, hauptsächlich für die Position des Wellenkopfes. Der Achskopf dient zur Verbindung von Schlüsselteilen wie Lagern und Naben. Die Festigkeit des Achskopfes ist entscheidend, um die stabile Leistungsabgabe jedes Teils im Hochgeschwindigkeitsbetrieb zu gewährleisten.

Die DARO-Mittelfrequenz-Induktionsbehandlung verwendet eine berührungslose Wärmebehandlungs-Verstärkungstechnologie durch die Eingabe von Mittelfrequenzstrom, um ein elektromagnetisches Wechselfeld zu bilden, durch die Induktionsspule, um Wechselstrom auf den Wellenkopf zu übertragen, wodurch die gleiche Frequenz der elektrodynamischen Induktionskraft gebildet wird, schnelles Aufheizen, tiefe Wärmedurchdringung, interner und externer Temperaturunterschied ist klein. Ein gleichmäßiges Temperaturfeld kann nicht nur die Festigkeit und Zähigkeit der Achse in größerem Maße verbessern. Es spielt auch eine positive Rolle in Bezug auf Magnetismus, Korrosionsbeständigkeit und Oxidationsbeständigkeit, verbessert seine Sicherheit und Stabilität und verlängert die Lebensdauer des Wellenkörpers.

Automatisches Schweißen

Im Produktionsprozess von Anhängerachsen werden die Schweißarbeiten hauptsächlich beim Schweißen von Bremsplatten, Gelenklagern, Luftkammersitzen und anderen Teilen verwendet. Nachdem die Schweißarbeiten abgeschlossen sind, kann das Halbzeug der Achsschweißung erhalten werden.

Der Schweißprozess der DARO-Anhängerachse verwendet automatisches Roboterschweißen und verwendet ein Laserortungssystem, um die Position der Schweißnaht zu verfolgen und zu identifizieren, um die Konsistenz, Schönheit und Festigkeit der Schweißnaht sowie eine stabilere Schweißqualität zu gewährleisten.

Decklack-Spritzen

Die Decklackierung ist die Farbe der fertigen Anhängerachse, die wir normalerweise sehen, im Allgemeinen schwarz und grau, und es gibt auch Kunden, die rot, grün, silber oder andere Farben sprühen müssen, die angepasst werden können.

Durch die integrierte Produktionslinie aus Lackieren und Trocknen kann die unterschiedliche Staubbelastung durch die Luft, die dem Lack während des Trocknungsprozesses ausgesetzt ist, reduziert und die Qualität und Wirkung des Lacks besser gewährleistet werden.

Fertige Baugruppe

Die Baugruppe muss die Radnabe, die Bremstrommel/Bremsscheibe, die Innen- und Außenlager und andere Komponenten auf der Basis von Schweißhalbzeugen montieren, um die fertige Anhängerachse zu erhalten.

Die Montagegenauigkeit umfasst hauptsächlich die Maßhaltigkeit, die Relativbewegungsgenauigkeit, die gegenseitige Positionsgenauigkeit, die Kontaktgenauigkeit usw., wobei die Maßhaltigkeit auch die Passgenauigkeit und Abstandsgenauigkeit umfasst, und die Präzisionssteuerung des Montageprozesses ist hauptsächlich in zwei Punkte unterteilt: die Genauigkeit der Teile selbst und die Genauigkeit der Montagetechnik.

Um die Genauigkeit der Teile besser zu gewährleisten, wählen DARO-Anhängerachsen Zukaufteile wie Lager, Räder, Bremstrommeln usw. aus, die alle inländische Marken wählen, die zu den besten in ihren jeweiligen Bereichen gehören. Einerseits sind diese Marken seit vielen Jahren stark in der Zubehörbranche tätig, und die Qualität wurde vom Markt getauft und getestet und verfügt über die entsprechende Qualitätssicherungsfähigkeit. Auf der anderen Seite muss DARO nach der Ankunft des Zubehörs auch eine Reihe von Tests auf seine Festigkeit, Genauigkeit usw. durchführen und kann nach bestandenem Test in Betrieb genommen werden, wodurch die Qualität garantiert wird.

In Bezug auf die Genauigkeit der Montagetechnologie entschied sich die DARO-Trailerachse für eine automatisierte Montagelinie mit hochpräziser Führung, Positionierung, Vorschub, Einstellung, Erkennung und anderen Instrumenten bei sich wiederholenden Montageaufgaben, um die hohe Genauigkeit und Konsistenz des Montageprozesses zu gewährleisten und die unqualifizierte Rate vollständig zu reduzieren oder zu reduzieren.

Wie Sie sehen, müssen Sie, wenn Sie eine zuverlässige und langlebige Anhängerachse herstellen möchten, mehrere Prozesse durchlaufen, jeder Prozess erfordert einen genauen und stabilen Betrieb und dann mit den Qualitätsprüfgliedern zusammenarbeiten, sich gegenseitig ergänzen und gemeinsam den Qualitätsgrundstein für die fertige Anhängerachse legen.