DARO baut internationale High-End-Trailerachsen

Mit der kontinuierlichen Verbesserung der Fahrzeugproduktionstechnologie gibt es immer mehr große und kleine Achsmarken auf dem Markt. Kann sagen, welche Markenqualifikation alt, günstig und hoch ist, DARO Trailerachse gehört definitiv zu den Besten. Besonders bei vielen alten Fahrerwagen ist das aufgedruckte „RSCCZ“-Logo auf der Achse keine Seltenheit.

Die Produktkategorien sind reichhaltig, um den unterschiedlichen Bedürfnissen der Benutzer gerecht zu werden

Die DARO Heavy Industry Group, früher bekannt als DARO Traffic Machinery Co., LTD., wurde 2001 gegründet und blickt auf eine 20-jährige Geschichte zurück. DARO- Anhängerachskategorien sind zahlreich, hauptsächlich amerikanische und deutsche zwei große Serien, aber auch Luftfederung, Einpunktaufhängung, Lager, Nabe und anderes Anhängerzubehör.

Der derzeit beliebteste Achstyp von DARO ist die amerikanische 13-t-Standard-Trommelachse. Diese Art von Achse hat einen relativ niedrigen Preis und gemeinsame Teile in der Industrie. Es hat die Eigenschaften einer starken Tragfähigkeit und bequemen Wartung usw. und hat eine sehr hohe Anwendungsrate auf Sattelanhängern. Neben dem Standardmodell erstrecken sich die Achsen auch auf 10 t leichte, 13 t verbreiterte, 16 t, 20 t, 25 t und wartungsfreie Ausführungen, die unterschiedlichen Transportbedingungen gerecht werden können.

Unter der Förderung verwandter Richtlinien verbessert sich auch die Popularität von Scheibenbremsen. DARO-Scheibenachse kam 2018 auf den Markt, die Verwendung von All-in-One-Bremsscheiben aus Legierung, die Wärmeleitrate ist besser als bei gewöhnlichen Materialien, nach der Wärmebehandlung, dauerhaftere Verschleißfestigkeit, höhere Wärmekapazität, nicht anfällig für Überhitzung verwenden.

Die Qualität der Achse hängt eng mit den Teilen zusammen. DARO -Anhängerachslager wählen hochwertige P6-Lager mit hoher Präzision, hoher Belastung, geringem Rollwiderstand, geringerem Reibungswiderstand und längerer Betriebszeit. Der Bremsbelag ist ein spezieller Anhängertyp von hochfesten Produkten, Hochtemperaturrezession ist klein, stabileres Bremsen; Die Nabe verwendet ein leichtes Niederdruckgussmaterial, das eine gute Zugfestigkeit, Streckgrenze und Hochgeschwindigkeitsbalance aufweist und mit verschiedenen komplexen Straßenbedingungen fertig wird.

Mehrere Prozesse begleiten die Produktsicherheit

Als eine Art mittelschweres und schweres Frachtfahrzeug sind die Transportbedingungen von Sattelanhängern komplexer als die von gewöhnlichen Fahrzeugen, daher sind die Qualitätsanforderungen an Achsen strenger. Neben der oben erwähnten Kontrolle der Rohstoffe und Komponenten ist auch der Produktionsprozess entscheidend. DARO-Achsen sind mit mehr als zehn Prozessen im Produktionsprozess ausgestattet, wie z. B. Warmdrückwalzen, Kaltpressen, automatisches Abschrecken und Anlassen, Sandstrahlen und Richten. Heute werden wir uns vier Hauptprozesse ansehen, die mit der Tragfähigkeit zusammenhängen.

"Einteiliges" Wärmebehandlungsformteil: Die Achse ist stärker, langlebiger und widerstandsfähiger gegen schwere Belastungen.

Das sogenannte „einteilige“ Wärmebehandlungsformen bezieht sich auf die Wärmebehandlungstechnologie, um den Schachtkörper und den Schachtkopf aus einem nahtlosen Stahlrohr herzustellen, wobei der Schachtkopf und der Schachtträger integriert sind, ohne dass der Schachtkopf angeschweißt werden muss der Achsbalken als traditionelle "dreiteilige" Achse.

Auf diese Weise gibt es keine Spur einer künstlichen Verbindung zwischen dem Achskopf und dem Achskörper, was eine Schweißverformung vollständig vermeidet und eine stärkere Fähigkeit hat, schweren Belastungen zu widerstehen.

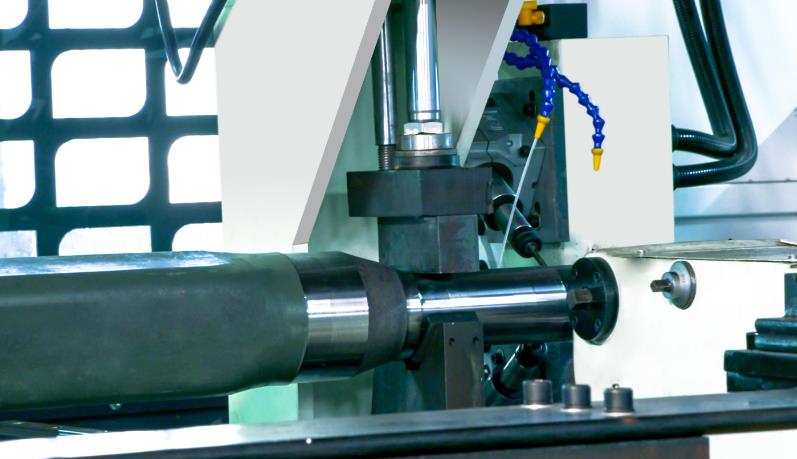

CNC-Maschinenendbearbeitung: Stellen Sie die Achsgenauigkeit und -parameter sicher.

Die Anzahl der Komponenten der Achse beträgt bis zu 100, was zu den veritablen Präzisionsmaschinen gehört. Wenn die Genauigkeit nicht dem Standard entspricht, kann es beim Tragen der variablen Last des verwendeten Fahrzeugs leicht zu einem kleinen Riss im hochbelasteten Bereich kommen, der schließlich zu einem Achsbruch führen kann, der die Sicherheit beeinträchtigt.

Das Fertigstellen von Achsen ist wie das Legen eines Fundaments für ein hohes Gebäude. Nur durch die Beherrschung der Genauigkeit, der Parameter und der Größe kann die Achse fester und langlebiger hergestellt werden.

Mittelfrequenz-Induktionsverstärkungsbehandlung: um die Stabilität der Leistung der Achse bei hoher Geschwindigkeit zu gewährleisten.

Hauptsächlich für den Schlüsselteil des Wellenkopfes und der Lagerverbindung, indem eine Zwischenfrequenz-Abschreckbehandlung hinzugefügt wird, um die Festigkeit, Zähigkeit und andere Eigenschaften weiter zu verbessern, um sicherzustellen, dass die verwendete Achse, insbesondere im Hochgeschwindigkeitsbetrieb, eine stabile Leistungsabgabe gewährleistet.

Millionen von Ermüdungstests: Stellen Sie sicher, dass die Ermüdungsleistung des Wellenkörpers der Norm entspricht.

Nachdem die DARO-Achse geformt wurde, muss sie einem Ermüdungstest unterzogen werden, um den Lagerzustand der Achse vollständig zu simulieren. Im Allgemeinen muss es 12 Tage lang ungefähr eine Million Mal getestet werden, hauptsächlich um zu testen, ob die Ermüdungsleistung der Achse die Standardanforderungen erfüllen kann. Nach Erreichen des Standards kann es in die Endmontageverbindung eintreten.

Neben der zuverlässigen Qualität ist ein weiterer Grund, warum DARO-Achsen bei Autobesitzern beliebt sind, ihr hohes Preis-Leistungs-Verhältnis. Die guten Achsen auf dem Markt sind zu teuer und die billigen funktionieren nicht gut. Die DARO-Achsen spielen in einer eigenen Liga. Seit seinem 20-jährigen Markteintritt hat sich DARO nie auf die Qualität des Preises verlassen, sondern sich immer an den günstigsten Preis gehalten, um neue und alte Kunden zu belohnen, "echtes Leben, ehrliche Arbeit", mit vielen Anhängerfabriken, Logistikunternehmen, Transport Teams und Kleinanleger, um eine gute und stabile kooperative Beziehung aufzubauen.