Was ist der Unterschied zwischen einer niedrigen Flachanhängerachse und einer normalen Achse?

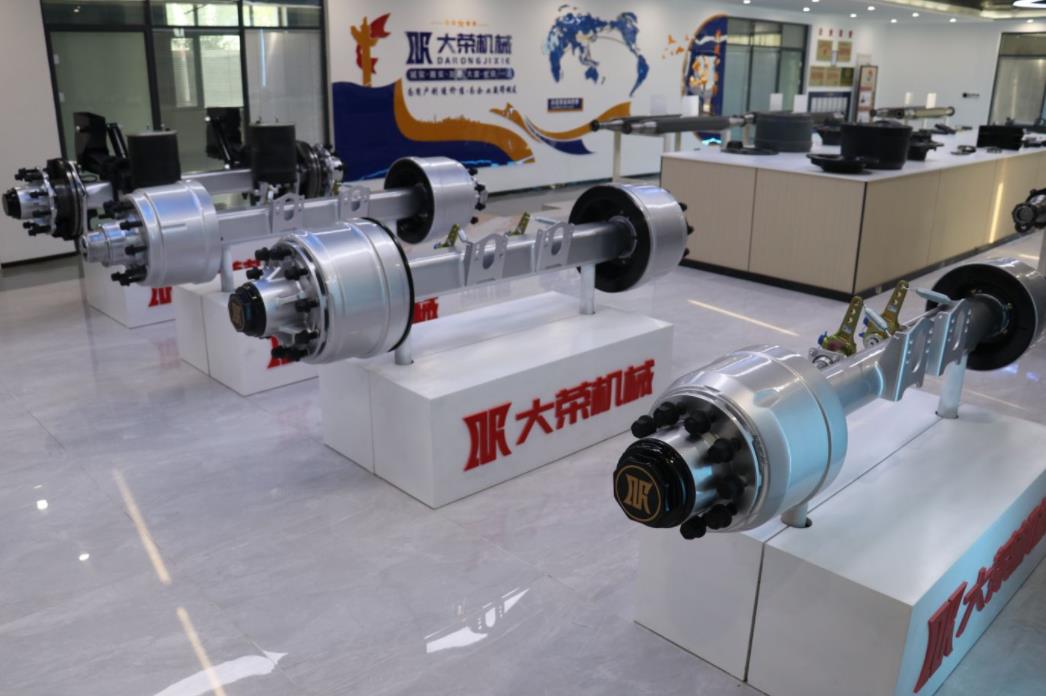

Als typische Stützachse spielt die Anhängerachse eine wichtige Rolle in den Bereichen Lastaufnahme, Bremsung, Antrieb und sogar Hilfsstoßdämpfung. Im Allgemeinen kann die Hinterachse des Anhängers in zwei Kategorien unterteilt werden: Scheibentyp und Trommeltyp, und die Unterteilung kann niedrige flache Anhängerachsen, dreireihige Sechsachser, exzentrische Anhängerachsen, spezielle Anhängerachsen usw. umfassen. Heute konzentrieren wir uns auf niedrige Pritschenanhängerachsen.

1. Wie sieht eine niedrige flache Anhängerachse aus?

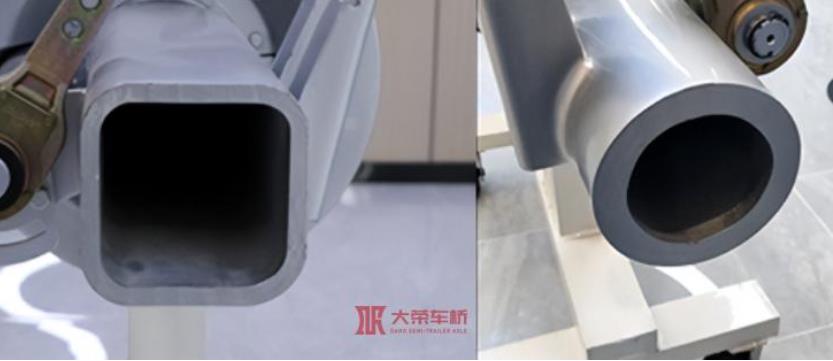

Optisch sind niedrige Flachachsen und gewöhnliche Anhängerachsen relativ leicht zu unterscheiden.

Unter normalen Umständen ist der radseitige Teil der Achse des Tiefladeranhängers, wie die Bremstrommel und die Radnabe, kleiner als die normale Achse, sodass der Wellenträger auch kürzer vom Boden entfernt ist.

Warum haben Tiefladerachsen eine solche Form? Dies beginnt auch beim Einsatzgebiet und den Anwendungsanforderungen.

2. In welchem Bereich wird die niedrige flache Anhängerachse hauptsächlich eingesetzt?

Die Tiefladerachse ist eine Spezialachse für Tieflader-Sattelauflieger.

Tieflader-Sattelauflieger, in der Branche allgemein als Großbordwagen bekannt, z. B. 17,5 oder 13,75 Großbordwagen. Der Ankündigung zufolge wird dieser Sattelaufliegertyp insbesondere für den Transport von schweren Fahrzeugen, Schienenfahrzeugen, Bergbaumaschinen, Forstmaschinen, Baumaschinen und anderen nicht abnehmbaren Großgütern eingesetzt und kann auch für den Transport von Autos verwendet werden Transportfahrzeuge.

Die Struktur des Tieflader-Sattelaufliegers besteht im Allgemeinen aus einem konkaven Trägerrahmen, d. h. der vordere Abschnitt ist ein Schwanenhals, der mittlere Abschnitt ist eine Ladeplattform, der hintere Abschnitt ist ein Radrahmen und es gibt keine Zaunplatte um ihn herum . Beim Be- und Entladen der Ladung wird die mechanische Ausrüstung vom Hinterradrahmen entfernt oder das Rad entfernt und anschließend wird die mechanische Ausrüstung am Sattelauflieger befestigt.

Im Vergleich zu anderen Arten von Sattelaufliegern haben Tieflader-Sattelauflieger einen niedrigeren Schwerpunkt, sodass die Stabilität und Sicherheit im Transportprozess besser ist und die Fähigkeit, den Höhenbegrenzungsabschnitt zu überwinden, beim Transport von ultrahohen Gütern besser ist .

Tiefladerachsen für Tieflader können genau diesen Transportbedarf decken. Da die Höhe über dem Boden geringer ist als bei anderen Achsen, verringert sich der Schwerpunkt des Fahrzeugs besser, was die Transportstabilität verbessert. Außerdem ist das Be- und Entladen von Gütern bequemer und trägt so zur Verbesserung bei Passierbarkeit des Fahrzeugs.

3, niedrige Leistungsanforderungen an flache Anhängerachsen

Als Spezialachse für Low-Flat-Anhänger unterscheidet sich die Low-Flat-Anhängerachse hinsichtlich der Leistungsanforderungen von gewöhnlichen Anhängerachsen. Werfen wir zunächst einen Blick auf die relevanten technischen Standards von Tiefladern.

Im März 2020 veröffentlichte das Verkehrsministerium eine Ankündigung zur Neudefinition der technischen Spezifikationen für Tieflader-Sattelauflieger. In Bezug auf die äußere Größenbeschränkung erfordert die ursprüngliche Norm für Spezialauflieger mit Tieflader eine Länge von ≤ 13,75 m, eine Breite von ≤ 3 m und eine Höhe von ≤ 4 m, und die neue Anforderung sieht eine Breite von 3,4 m vor; In Bezug auf die Qualitätsparameter erfordert die ursprüngliche Norm eine dreiachsige niedrige Plattenvorbereitungsqualität von ≤10 t, die neuen Anforderungen lauten ≥42 t und die fünfachsige beträgt ≥55 t.

Im Vergleich zu anderen Arten von Sattelaufliegern beträgt die Ladekapazität von Tieflader-Sattelaufliegern bis zu 140 Quadratmeter, was viel höher ist als das Volumen von Standard-Transporter-Sattelaufliegern und sogar der Gesamtladekapazität des Sattelaufliegers entspricht Vorder- und Hinterfahrzeuge mit Mittelachse.

Dies erfordert eine niedrige, flache Anhängerachse mit niedrigem Schwerpunkt und gleichzeitig guter Passierbarkeit, aber auch eine höhere Festigkeit und Tragfähigkeit als gewöhnliche Anhängerachsen und eine stärkere Stabilität.

Am Beispiel der niedrigen flachen Anhängerachse von DARO ist das Rohmaterial ein hochfestes 20Mn2-nahtloses Stahlrohr mit einer höheren Wandstärke und einer Wandstärke von 19 mm. Je höher die Wandstärke, desto höher die Festigkeit, desto stärker ist die entsprechende Tragfähigkeit und die Transportstabilität und -sicherheit kann weiter gewährleistet werden.

Darüber hinaus ist es die Wahl des Zubehörs, DARO Low-Flat-Trailer-Achsenbremstrommel, Bremsbeläge, Lager, Naben, Bolzen, Fett usw., sind Schwerlast-Sattelauflieger, die auf qualitativ hochwertige Produkte ausgerichtet sind, egal ob es um Festigkeit oder Zähigkeit geht oder Wärmekapazität, Verschleißfestigkeit, können die Transportanforderungen von Anhängern mit geringer Höhe besser erfüllen.

4, der Schlüsselprozess der niedrigen flachen Anhängerachse

Bei der Herstellung von Anhängerachsen müssen häufig eine Reihe von Prozessen wie Wärmebehandlung, Sandstrahlen, Richten, Rostschutz, Endbearbeitung, Schweißen usw. durchlaufen werden. Lassen Sie uns als Nächstes die kritischsten Prozesse im Produktionsprozess von Tieflader-Anhängerachsen verstehen.

1) Einteiliger Wärmebehandlungsformprozess

Bei der sogenannten einteiligen Achse handelt es sich um den direkt aus einem kompletten Stahlrohr gefertigten Schaftträger und Schaftkopf. Im Allgemeinen wird das Rohmaterial durch den Wärmebehandlungsprozess auf eine bestimmte Temperatur erhitzt und gehalten, um die Härte zu verringern und die Plastizität zu verbessern. Anschließend werden der Schaftbalken und der Schaftkopf durch den Formprozess geformt und schließlich werden die ausgewählte Geschwindigkeit und Art abgekühlt .

Anders als bei der herkömmlichen „dreiteiligen“ Achse sind der „einteilige“ wärmebehandelte Wellenkopf und der Wellenträger natürlicher und fester verbunden, wodurch Schweißverformungen vollständig vermieden, die Genauigkeit und Parameter des Wellenkörpers sichergestellt und reduziert werden können Das Gewicht des Wellenkörpers wird verringert, die Verbindungsfestigkeit von Wellenkopf und Wellenträger erhöht und das Verformungs- und Biegeproblem der Achse unter hoher Festigkeitsbelastung vollständig vermieden.

2) Automatisches Abschrecken und Anlassen

Abschrecken und Anlassen ist ein üblicher Prozess bei der Stahlbehandlung, und die mechanischen Eigenschaften von Stahl können durch diese Behandlung erreicht werden, bei der es sich um einen kontrollierten Erwärmungs- und Abkühlungsprozess handelt.

Durch Abschrecken kann eine martensitische Struktur erhalten werden, die zwar hart, aber zu spröde ist. Daher folgt nach dem Abschreckvorgang häufig ein Anlassprozess, um die Sprödigkeit zu schwächen, die Zähigkeit zu verbessern und den Härte- und Härteeffekt zu erzielen Zähigkeit.

3) Wellenkopfschleifen und Zwischenfrequenzverstärkung

Der Wellenkopf ist das Schlüsselelement, das die Radendteile verbindet. Je höher die Bearbeitungsgenauigkeit, desto besser ist die Leistung der später eingebauten Lager, Radnaben, Bremstrommeln usw. Diese Präzisionssteuerung wird häufig für jedes Bohrloch oder Gewinde verfeinert.

Darüber hinaus ist auch die Zwischenfrequenzverstärkungsbehandlung des Wellenkopfes von wesentlicher Bedeutung, insbesondere des Lagerverbindungsteils, nur mit vollständig garantierter Festigkeit, um sicherzustellen, dass die Leistungsabgabe bei Hochfrequenzgeschwindigkeit stabiler ist.

4) Fertige Montage der Anhängerachse

Dies ist der langwierigste Prozess in der Produktionslinie für Anhängerachsen und umfasst Dutzende von Teilen und Hunderte von Teilen. Selbst wenn das Anzugsdrehmoment einer Schraube nicht ausreichend ist, hat dies manchmal unermessliche Auswirkungen auf die Leistung der Anhängerachse. Um die Qualität des Endprodukts zu gewährleisten, werden im DARO-Montageprozess für niedrige Flachanhängerachsen ausgewählte Bremstrommeln, Naben, Lager und andere Schlüsselkomponenten von inländischen Herstellern geliefert und durch mehrere Qualitätsprüfungen, eine hohe Automatisierung der Montagelinie, Montageparameter und ... Teile können zurückverfolgt werden, stabile und zuverlässige Qualität, während mit langer Lebensdauer, langem Wartungszyklus, einfacher Wartung und anderen Eigenschaften.

5) Qualitätstest des fertigen Produkts

Nach Abschluss der Produktion der DARO-Achse mit niedrigem Flachanhänger muss sie eine Chargenprobenahme durchlaufen, den Ermüdungsprüfstand, den Salzsprühprüfstand, die Inspektionsplattform für Wellenkörper-Magnetpulver und andere Testwerkstätten der Reihe nach durchlaufen und dann die Lager nach erfolgreichem Durchgang und wartet auf die Nachlieferung. Dies ist der letzte Schritt in der Produktion und ein entscheidender Schritt bei der Überprüfung der Genauigkeit und Zuverlässigkeit des Produkts.