Aus welchen Bauteilen besteht die Hinterachse eines Sattelaufliegers?

Die Anhängerachse ist eine typische Stützbrücke, deren Hauptaufgabe darin besteht, das Gewicht der Karosserie zu tragen und dann Straßenunebenheiten zu mildern, das Bremsen des Fahrzeugs sicherzustellen, die Fahrt des Fahrzeugs aufrechtzuerhalten usw., hat keine Lenk- oder Fahrfunktion .

Aufgrund des Bremsmodus kann die Hinterachse von Sattelaufliegern in zwei Typen unterteilt werden: Scheibentyp und Trommeltyp. Aus verarbeitungstechnischer Sicht lässt sich die Hinterachse von Sattelaufliegern hauptsächlich in zwei Kategorien einteilen: amerikanische und deutsche; Aus Sicht der jeweiligen Modelle kann die Hinterachse des Sattelaufliegers in niedrige flache Anhängerachsen, dreireihige Sechsachser, ein-/zwillingsbereifte Anhängerachsen, spezielle Anhängerachsen usw. unterteilt werden.

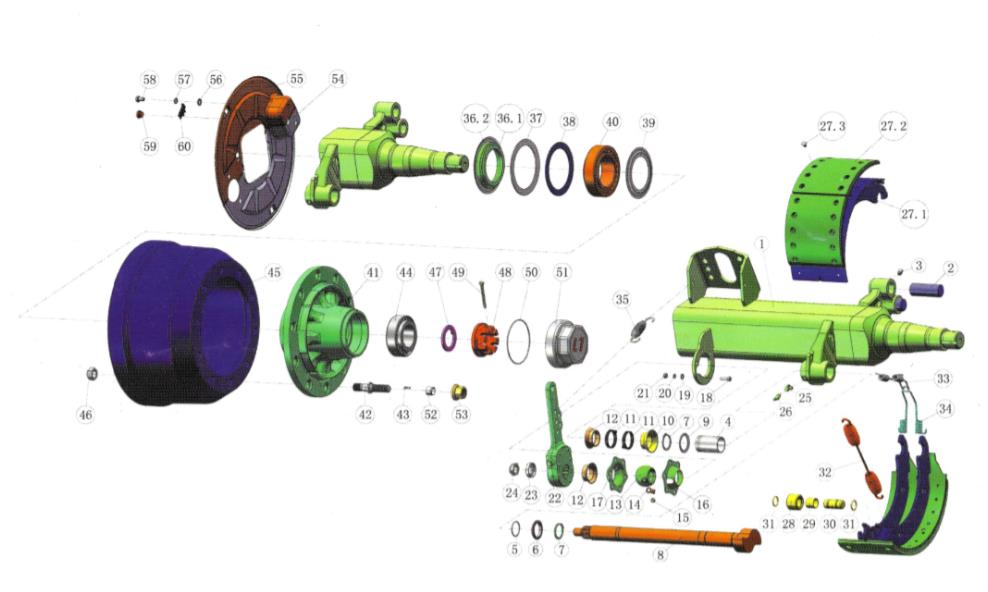

Obwohl es viele Arten von Hinterachsen für Sattelauflieger gibt, ist die Struktur grundsätzlich unterschiedlich und besteht aus der Gesamtzusammensetzung von Wellenkörper, Bremsbaugruppe, Radendbaugruppe und anderen Komponenten. Was sind die detaillierten Teile der Hinterachse des Sattelaufliegers? Im Folgenden wird die DARO-Trommelanhängerachse als Beispiel im Detail dargestellt:

Diese Trommelanhängerachse gehört zu einer deutschen Serie, die vom Achskopf aus intuitiver ist und vollständig den optischen Merkmalen der deutschen Achse entspricht. Wie aus der obigen Abbildung ersichtlich ist, befinden sich an einem Ende dieser Achse 60 Arten von Teilen, von denen wir eher vertraut sind, z. B. Reibplatten, Bremstrommeln, Räder, Lager usw., die normalerweise bei Wartungsarbeiten anfallen Darüber hinaus gibt es neben einer Vielzahl von Dichtungen, Federn, Stiften, Halterungen, Bolzen usw. auch große und kleine Teile, von Material und Qualität bis hin zu Installationsstandards und Technologie. Alles hängt mit der Leistung der Achse zusammen.

Wie wird die Hinterachse des Sattelaufliegers verarbeitet?

Beginnen wir am Beispiel dieser Trommelanhängerachse der DARO Group mit den Rohstoffen. Die Achse dieses Anhängers besteht aus einem ausgewählten hochfesten legierten nahtlosen Stahlrohr 20Mn2 mit einer Wandstärke von 11 mm, die Qualitätsprüfung wurde qualifiziert und der Produktionsprozess ist offiziell eingetragen.

1. Schneiden Sie das Stahlrohr gemäß den Zeichnungen auf eine Länge, die für die Verarbeitung geeignet ist.

2, in den Warmwalzprozess, durch den Wärmebehandlungsprozess von bis zu 1300℃, das Stahlrohr, um einen Wellenträger-Prototyp zu erstellen;

3, entsprechend den Zeichnungen des Wellenteils der Verarbeitung, um die nachfolgende Verarbeitungsgröße sicherzustellen;

4, durch den Kaltschub-Vierkantprozess wird das Schaftrohr von rund zu quadratisch verarbeitet;

5, Abschrecken + Anlassen, Verbesserung der Härte, Festigkeit und Zähigkeit des Wellenrohrs;

6. Strahlen und Sandstrahlen, Entfernen von Oxiden und Öl nach der Wärmebehandlung, Verbessern der Oberfläche des Wellenrohrs;

7. Richten Sie die Achse gerade aus, um die Genauigkeit der Achse weiter zu verbessern.

8, Grundierungssprühen, das Isolierung, Feuchtigkeitsbeständigkeit, Antioxidations- und Korrosionsschutzwirkung bietet und die Haftung der nachfolgenden Deckfarbe verbessert;

9. Bearbeitung von CNC-Werkzeugmaschinen, Endbearbeitung der Wellenkopfposition, um die Genauigkeit des Wellenkopfes sicherzustellen;

10, der Lager- und Wellenbalkenverbindungsteil der Mittelfrequenz-Induktionsverstärkungsbehandlung, erhöht die Festigkeit des Wellenkopfes, um die stabile Leistung des Wellenkopfes und des Lagers bei hoher Geschwindigkeit sicherzustellen;

11. Überprüfen Sie die Größe und Dicke des Wellenkopfes und tragen Sie nach der Abnahme Rostschutzöl auf.

12, Sprühfarbe mit Grundierung, um die Welle vor Erosion zu schützen;

13, Wellenmutter-Sicherungsdichtung einbauen, Bremsplatte anschweißen, sphärisches Lager, Luftkammersitz;

14, Probenahme von Halbzeugen, Millionen von Anti-Ermüdungstests qualifiziert, in die Montageverbindung;

15, auf Basis von Halbzeugen Radnabe, Bremstrommel/Bremsscheibe, Innen- und Außenlager und andere Teile einbauen.

16. Geben Sie den Link zur Qualitätsprüfung des fertigen Produkts und die Qualitätsprüfung der fertigen Anhängerachse ein.

17. Betreten Sie nach bestandener Qualitätsprüfung das Lager für fertige Produkte und arrangieren Sie die Lieferung entsprechend den Kundenbedürfnissen.

Das Obige ist der komplette Produktionsschritt der Anhängerhinterachse vom Rohmaterial bis zum fertigen Produkt, der nach einem einheitlichen Produktionsstandard ausgeführt wird. Auch wenn eine Schraube in welchem Winkel und mit welcher Festigkeit eingeschraubt wird, gibt es entsprechende Normen und Vorgaben. Nur wenn jeder Prozess streng kontrolliert wird, kann die Endqualität des Endprodukts garantiert werden.

Unter diesem Gesichtspunkt versuchen Besitzer, wenn sie sich für Anhängerachsen entscheiden, immer noch, Marken zu wählen, die über eigene Produktionswerkstätten verfügen. Warum sagst du das? Obwohl es viele Anhängerachsenmarken auf dem Markt gibt, verfügen einige von ihnen nicht über die Produktionskapazität. Sie müssen Halbzeuge von anderen Fabriken kaufen, Sie müssen sie nur selbst zusammenbauen und Ihre eigene Markenidentität anbringen, obwohl der Prozess ist viel einfacher, das Gesamtverständnis der Produktqualität ist entsprechend geringer. Wenn Bedingungen vorliegen, wird den Eigentümern dennoch empfohlen, vor dem Kauf die entsprechenden Inspektionsarbeiten durchzuführen und zu versuchen, Probleme und Probleme bei der späteren Nutzung zu vermeiden.