Kann die Kunststofffeder des Anhängertellers Gewicht tragen?

„Trailer-Leichtbau“ ist eines der populärsten Wörter in der Branche und auch ein wichtiger Trend bei der Entwicklung von Fahrzeugen. Bei Nutzfahrzeugen wird das Gewicht des Fahrzeugs reduziert, was nicht nur Energie sparen und den Verbrauch senken kann, sondern auch der internationalen Situation des Umweltschutzes entspricht und auch die Ladung von Gütern gemäß den Standardladungsvorschriften erhöht und es dem Besitzer ermöglicht mehr Fracht bekommen.

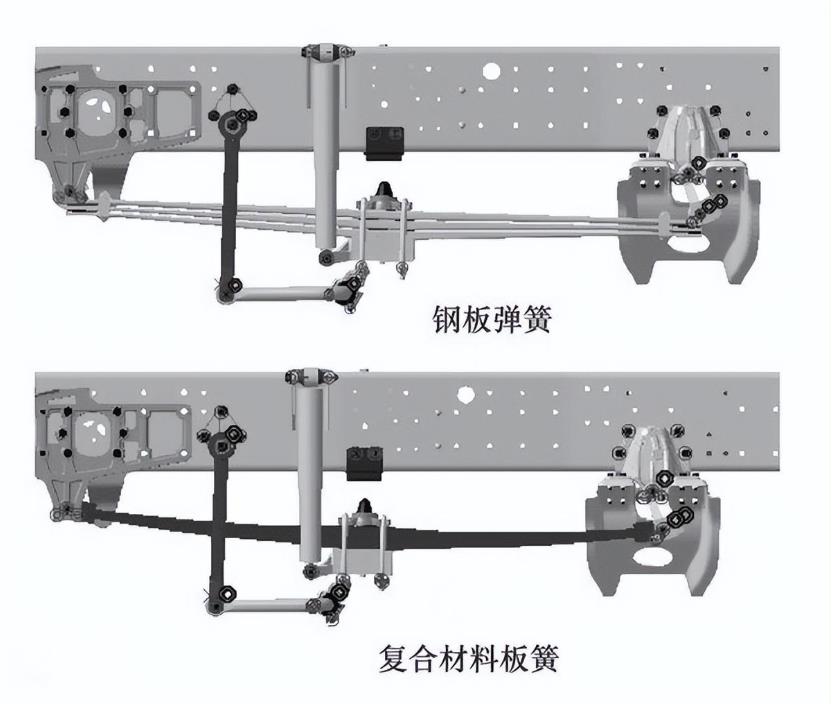

Infolgedessen werden von der Karosserie über den Träger bis hin zur Tellerfeder, der Anhängerachse , den Reifen und anderen Komponenten keine Mühen gescheut, um die ultimative Gewichtsreduzierung zu erreichen, z. B. durch den Austausch von Rohstoffen, die Änderung des Erscheinungsbilds der Struktur und die Verbesserung des Innenlebens Stressstruktur und so weiter. Dies ist nicht der Fall, es kam eine neue Blattfederaufhängung heraus – eine Kunststoffblattfeder.

Die Besitzer wissen alle, dass in der Aufhängung eine Tellerfeder eingebaut ist, die sowohl die elastische Einheit der Aufhängung als auch die Führungsvorrichtung der Aufhängung ist, die verschiedene Kräfte und Momente übertragen und die Schlagbahn des Rades bestimmen kann und hat eine gewisse Reibungsdämpfungswirkung.

Als mittelschweres und schweres Transportfahrzeug stellt der Anhänger sehr hohe Anforderungen an die Festigkeit der Tellerfeder, und die Tellerfeder besteht aus Kunststoff, der zum Ziehen von Gütern verwendet werden kann.

Objektiv gesehen liegt der Grund dafür, dass es eine solche Idee gibt, darin, dass die Wahrnehmung von Plastik durch alle voreingenommen ist und der Gedanke an Plastik mit den Plastiktöpfen und -flaschen in Verbindung gebracht wird, die in normalen Zeiten oft verwendet werden. Tatsächlich ist dieser Kunststoff nicht dieser Kunststoff.

Die Kunststofffeder ist ein Verbundwerkstoff, der durch die Kombination verschiedener hochfester Materialien entsteht, auch bekannt als Polyurethan-Matrixharz-Glasfaserfeder, ein verstärkter Verbundwerkstoff, dessen Festigkeit ein sehr hohes Niveau erreichen kann Auch die Anwendung auf ausländischen Märkten ist gut.

Warum die Kunststoffplattenfeder als Ersatz für die Stahlplattenfeder gewählt wird, hat folgende Gründe:

1. Geringeres Gewicht.

Den relevanten Daten zufolge beträgt das Gewicht der Kunststofffeder nur etwa 50–65 % des Gewichts der Stahlfeder, d. h. das mit der Kunststofffeder eingebaute Fahrzeug kann das Gewicht der Karosserie erheblich reduzieren und mehr Gewichtsraum schaffen Beim Verladen von Gütern ist dieser Effekt der Gewichtsreduzierung einfacher und direkter als bei der Verwendung von Briefkästen aus Aluminiumlegierung und Rädern aus Aluminiumlegierung.

2. Bessere Stoßdämpfungswirkung.

Die Kunststoffblattfeder weist eine gleichmäßige Lastverteilung und Dämpfungseigenschaften auf, wodurch die Vibrationsdämpfung beschleunigt und ein besserer Fahrkomfort gewährleistet werden kann. Die herkömmliche Stahlplattenfeder erzeugt aufgrund der Reibung zwischen den Stimmzungen einen gewissen ungewöhnlichen Klang, der bei der Kunststoffplattenfeder fast nicht auftritt.

3, bessere Haltbarkeit.

Kunststoffplattenfedern haben einen besseren Spannungsintensitätskoeffizienten, der allgemein als sehr hohe Zähigkeit bezeichnet wird. Bei Volllast bedeutet eine hohe Zähigkeit eine bessere Ermüdungsbeständigkeit, was die Lebensdauer erheblich verlängern kann.

4. Höhere Intensität.

Obwohl die Kunststofffeder verwundbar klingt, ist die Festigkeit der Kunststofffeder experimentellen Daten zufolge nicht nur nicht geringer als die der Stahlfeder, sondern sogar besser. Beispielsweise ähnelt die Verbundfaser in der Kunststofffeder dem Stahlstab im Inneren der vorgefertigten Platte, der für Festigkeit und Zugeigenschaften verantwortlich ist, und die Harzmatrix an der Außenseite entspricht dem Zement außerhalb der vorgefertigten Platte und bietet so einen solideren Schutz.

Auf diese Weise scheint die Kunststoff-Tellerfeder eine gute Zukunft zu haben. Aber lässt es sich in großem Umfang in heimischen Nutzfahrzeugen anwenden? Fazit: Ein langer Weg.

1, Kundendienst und Wartung sind nicht bequem.

Im Vergleich zu Blattfedern, die überall ausgetauscht werden können, ist der Kundendienst für Kunststoffblattfedern zu dürftig. Sobald bei der späteren Verwendung ein Problem auftritt, ist die Wartung relativ mühsam. Darüber hinaus seien „Dinge selten und teuer“, und der Preis werde wahrscheinlich höher sein.

2. Die monolithische Struktur ist problematischer.

Bei der herkömmlichen Stahlfeder handelt es sich im Allgemeinen um eine mehrteilige Federkonstruktion, von der eine Feder ausgetauscht werden kann, wenn sie aufgrund starker Belastung bricht. Kunststoff-Blattfedern bestehen im Allgemeinen aus einer einzigen Blattstruktur. Sobald sie aufgrund unzureichender Haltbarkeit brechen, befürchte ich, dass alle Blattfedern ersetzt werden müssen, und der Preis ist teuer und problematisch.

3. Es gibt Unterschiede zwischen experimentellen Daten und praktischer Anwendung.

Obwohl die experimentellen Daten der Kunststoffblattfeder sehr schön aussehen, ist es meiner Meinung nach nicht allzu schwer zu sagen, ob sie diese Daten noch aufrechterhalten kann, wenn sie auf den tatsächlichen Transport angewendet werden. Schließlich sind die Transportstraßenbedingungen in China sehr unterschiedlich, insbesondere die Transportstraßenbedingungen von mittelschweren und schweren Fahrzeugen sind komplexer, und ob die Kunststoffblattfeder solch sensiblen Einsatzszenarien standhalten kann, ist zumindest derzeit keine perfekte tatsächliche Datenunterstützung .

Darüber hinaus basieren die experimentellen Daten streng auf den Lastbedingungen, also keiner Überlastung. Möchte der Besitzer sich für eine Blattfeder aus Kunststoff entscheiden, muss beachtet werden, dass diese nicht überlastet werden darf, da sie sonst trotzdem kaputt geht.

Obwohl Leichtbau ein allgemeiner Trend im Bereich der Fahrzeugherstellung ist, muss auch die tatsächliche Situation berücksichtigt werden, ob es für sich selbst geeignet ist. Insbesondere bei mittelschweren und schweren Transportfahrzeugen muss die Wahl eines Teils unter Sicherheitsgesichtspunkten erfolgen Die Stärke des Tragspektrums ist das Wichtigste, es darf nicht einfach aus Gründen des Leichtgewichts an Sicherheit und Stabilität verloren gehen. Genau wie die DARO- Anhängerachse mit niedriger Flachkante, die speziell auf niedrige Flachachsen zugeschnitten ist, haben Wellenträger, Bremstrommel, Bremsbeläge usw. eine spezielle Verdickungsbehandlung erhalten, höhere Festigkeit, Zähigkeit und Ermüdungsbeständigkeit entsprechen ebenfalls voll und ganz dem Standard, Lager mit hoher Steifigkeit, Hochpräzises Lager aus Spezialstahl, höhere Rotation, gleichmäßiger, kann den Besitzern einen höheren und stabileren Sicherheitsschutz bieten.